|

- 品牌:萍乡科隆

- 货号:填料塔

- 价格: ¥1500/千克

- 发布日期: 2025-02-20

- 更新日期: 2025-04-18

| 外型尺寸 | 可定制 |

| 货号 | 填料塔 |

| 品牌 | 萍乡科隆 |

| 用途 | 填料塔 |

| 型号 | 填料塔 |

| 制造商 | 江西省萍乡市科隆石化设备填料有限公司 |

| 是否进口 | 否 |

填料塔是以塔内的填料作为气液两相间接触构件的传质设备。具有通量大、效率高、降压低、持液量小等很多优点。不过,填料塔发生故障的时候也比较多,怎样诊断并处理呢?

原因 1 液体分布器问题:1、设计不合理2、分布器腐蚀漏液3、安装水平度差4、超过操作弹性5、分布器堵塞

故障现象:全塔效率低,塔压降与设计误差不大。通常可根据塔各段的分离效率,来确定哪个分布器出现问题。由1、3、4引起的效率低,增加回流可使效率提高。由2、5引起的效率低,则需要对分布器进行检修。

处理方法:改进设计,重新加工制作分布器;修补或更换分布器;重新安装,调水平度;调整分布孔的密度;清除堵塞。

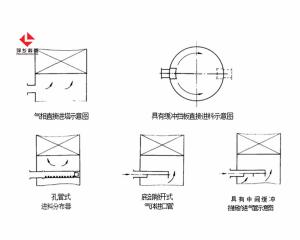

原因 2 气体分布不均,通常为塔釜气相入口无气体分布器。

故障现象:全塔效率低,但塔压降设计误差不大。一般减小气相负荷或增加回流可明显改善分离效率。另外,雾沫夹带现象严重,在高负荷操作时,塔压降大。

处理方法:增设气体分布器。

原因 3 液体收集器漏液:1、降液管太小或入口阻力大,造成降液困难,液体由升气管漏液;2、密封不好,漏液或百叶窗式收集器溅液。

故障现象:塔的分离效率差、压降大、通量小。

处理方法:1、增大降液管直径或扩大降液管入口尺寸;2、改善挡液板角度和尺寸,防止漏液。

原因 4 液体分布器在塔内的安装位置出现错误。

故障现象:塔低负荷操作时,分离效率较高。而在高负荷操作时,分离效率较差。

处理方法:按设计要求,重新安装液体分布器。

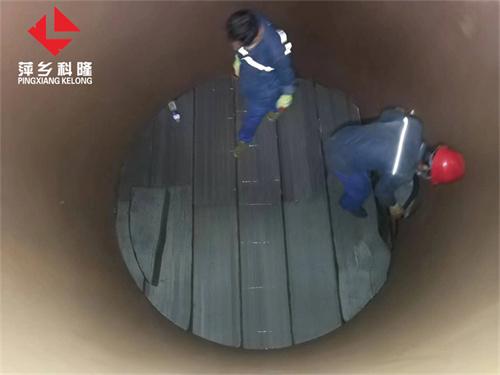

原因 5 填料安装质量问题:1、散装填料填充太松,规整填料盘间或与塔壁间的间隔大;2、填料变形或破损。

故障现象:1、塔压降小,分离效率差;2、塔压降大,操作上限低。在低负荷下操作,塔分离效率较高。

处理方法:按设计要求,重新安装塔填料。

原因 6 填料被物料等堵塞,塑料填料软化。

故障现象:阻力大,分离效率差,操作上限低。

处理方法:清洗或更换填料。

原因 7 填料被腐蚀。

故障现象:塔压降忽高忽低,分离效率很差。

处理方法:采用耐腐蚀材质,更换填料。

原因 8 填料支撑开孔率低。

故障现象:高负荷操作时,塔分离效率低。低负荷操作时,塔分离效率高。

处理方法:更换开孔率足够大的填料支撑。

原因 9 填料压板开孔率低。

故障现象:高负荷操作时,压降高、效率低、易液泛低负荷操作时,塔运行正常。

处理方法:更换开孔率足够大填料压板。

原因 10 不同类型或型号的填料在塔内安装位置错误。

故障现象:达不到设计负荷。

处理方法:按设计要求重新安装塔填料。

原因 11 再沸器问题:1、加热介质一侧有不凝气积累;2、加热介质的冷凝液排放不畅;3、液封不好,漏气;4、对热虹吸式再沸器,堵塞、液位低或管道阻力大,会使其循环量太小;5、对热虹吸式再沸器,液位过高,使其循环量太大。

故障现象:加热量不够,塔达不到正常操作负荷。

处理方法:1、排放不凝气;2、采取措施使冷凝液顺利排放;3、改善液封;4、清除堵塞,提高再沸器液位或降低其安装高度;5、提高再沸器安装高度,或在入口增设孔板、调节阀。

原因 12 塔顶冷凝器换热问题:1、冷凝一侧有不凝气;2、冷却介质一侧结垢;3、冷却水流量小;4、冷凝液排放不畅。

故障现象:冷凝器换热量小。

处理方法:1、排放不凝气;2、清除污垢;3、加大冷却水流量;4、增大冷凝液排放管直径。

原因 13 进料以上温度控制点温度控制偏高。

故障现象:1、塔顶重组分含量偏高,而塔釜轻组分含量比设计要求低。2、塔釜轻组分含量偏高,而塔顶重组分含量比设计要求低。

处理方法:调整控制点温度。

原因 14 塔顶产品产出量过少,系统物料不平衡。

故障现象:塔釜产品轻组分含量偏高,而塔顶重组分含量比设计要求低。

处理方法:增加塔顶产品采出量。

原因15 塔顶产品采出量过多,系统物料不平衡。

故障现象:塔顶重组分含量偏高,而塔釜轻组分含量比设计要求低。

处理方法:减少塔顶产品采出量。

原因 16 塔控制方案不合理。

故障现象:塔操作波动大。

处理方法:改变控制方案。

原因 17 塔釜液位过高,淹没了气相入口,产生雾沫夹带。

故障现象:塔压降大、分离效率低、易液泛。

处理方法:用泵恢复正常液位,并采取可靠的液位监控措施。

原因18 中间馏分在塔中某部位累积。

故障现象:塔周期性产生局部液泛,操作不稳定。

处理方法:加测线采出中间馏分。

原因 19 液相发泡。

故障现象:达不到设计负荷,低负荷操作分离效率高,塔

-

科隆公司45公里红色徒步活动 春风送暖,万物复苏,为积极响应健康中国建设指示精神,倡导健康生活,提高广大职工身体素质,增强团队的凝聚力和向心力,公司特举行了45公里红色徒步活动。 4月12日,一场别开生面的... VIEW DETAILS

-

萍乡科隆公司植树节活动:播撒绿色希望,共建美丽家园 阳春三月,草长莺飞,又到了植树造林的好时节。在第 46 个植树节来临之际,萍乡科隆公司积极响应绿色发展号召,组织开展了植树节活动,公司员工踊跃参与,以实际行动为美化环境贡献力量。 ... VIEW DETAILS

-

芳华绽放·阅享时光 | 萍乡市科隆公司“三八”国际妇女节活动 阳春三月,人面桃花相映红;三八佳节,巾帼英姿展风采。一直以来,公司各级女职工在各自岗位上积极工作,锐意进取,为公司发展和建设作出了贡献。值此第115个“三八”国际妇女节来临之际,为... VIEW DETAILS

-

萍乡科隆公司组织员工观看电影《哪吒2》助力票房登顶 江西省萍乡市科隆石化设备填料有限公司组织员工观看电影《哪吒2》,助力该电影登上全球影史票房榜首。此次活动不仅丰富了员工的文化生活,也展现了公司对员工的关怀与支持。通过观看电影,感... VIEW DETAILS

-

2025年江西萍乡科隆填料塔内件公司给您送新年祝福啦! 值此2025年新年到来之际,江西省萍乡市科隆石化设备填料有限公司向长期以来关心和支持我公司的广大客户、各界朋友、全体员工及家属表示衷心的感谢,并致以诚挚的问候和美好的祝福!祝大家在... VIEW DETAILS

-

2024年科隆公司质量月活动 —— “人人讲质量,个个懂质量” 在这个金秋送爽的季节里,萍乡科隆公司举行为期一个月的“质量月”活动。本次质量月以“人人讲质量,个个懂质量”为主题,深入贯彻“不接受不良品、不制造不良品、不流出不良品”的“三不”... VIEW DETAILS